Hotline: 0909 666 392

Giờ mở cửa: 7:30 - 17:30 (Thứ 2 - Thứ 7)

Tiếp nhận yêu cầu

.jpg)

Toyota thúc đẩy 3 phương pháp Kaizen thân thiện môi trường tại nhà máy Kamigo sản xuất động cơ: Vì Con người, Chi phí và Môi trường.

Tại một cuộc họp báo vào 11/6/2021, Masamichi Okada, Giám đốc sản xuất (CPO) của Toyota đã thông báo rằng các nhà máy của Toyota sẽ đẩy nhanh các sáng kiến giảm thiểu CO2, đưa ra thời gian mục tiêu về tính trung hòa cacbon của nhà máy từ năm 2035 đến năm 2050.

Với kỳ vọng rằng nhiều cải tiến khác nhau đang được thực hiện để kế hoạch được thực hiện một cách quyết liệt sau 15 năm, nhóm biên tập của Toyota Times đã đến thăm nhà máy sản xuất động cơ Kamigo ở thành phố Toyota, tỉnh Aichi, để tìm hiểu những nỗ lực mới nhất của nhà máy.

Các động cơ đốt trong từ lâu đã được đồn đại là "đang trên đường từng bước khai tử" như những di vật tiêu thụ nhiên liệu hóa thạch không có chỗ đứng trong một xã hội trung tính carbon. Vì vậy, làm thế nào mà nhà máy này chuẩn bị cho một tương lai như vậy? Những gì mà nhóm biên tập của Toyota Times đã chứng kiến là một số cải tiến đang làm thay đổi cảnh quan của nhà máy.

Nhà máy sản xuất động cơ sản xuất 1,33 triệu động cơ hàng năm

Hirofumi Matsuoka, Tổng Giám đốc Bộ phận Kỹ thuật Sản xuất & Chế tạo Động cơ đã trả lời như sau khi ông được tiếp cận lần đầu tiên về cuộc phỏng vấn này, và hỏi mọi người tại Nhà máy Kamigo nhận thức như thế nào về xu hướng chuyển đổi động cơ đốt trong ra khỏi ngành công nghiệp ô tô.

“Chỉ cho đến gần đây, tất cả mọi người ở đây đều tham gia đều đặn vào các hoạt động kaizen (cải tiến liên tục) khác nhau trong khi nghĩ, 'Đây là một công việc mà đến một lúc nào đó có thể sẽ biến mất.'

Tuy nhiên, tất cả chúng tôi đều được khích lệ rất nhiều bởi tin tức về chiếc xe được trang bị động cơ chạy bằng hydro đã hoàn thành cuộc đua sức bền kéo dài 24 giờ. Tất cả chúng tôi đều cảm thấy vui mừng vì động cơ này và những cải tiến mà chúng tôi đã thực hiện trên dây chuyền sản xuất ở đây có thể cùng nhau đưa chúng tôi vào tương lai.”

Nhà máy Kamigo cách ga Nagoya khoảng 1 giờ đi đường cao tốc, cách trụ sở Toyota Motor 5 km về phía tây nam.

Trong hơn nửa thế kỷ kể từ khi xây dựng vào năm 1965, nhà máy đã được dành riêng cho việc sản xuất động cơ. Hiện có 3.441 nhân viên tại nhà máy tính đến tháng 6/2021, tất cả đều tham gia sản xuất nhiều loại động cơ từ động cơ 1.5L lắp trên Toyota Yaris và JPN Taxi, cho đến động cơ 3.5L được trang bị trên Lexus LS và các mẫu Lexus IS.

Kể từ năm 2017, nhà máy đã sản xuất động cơ phát triển dựa trên Kiến trúc Toàn cầu Mới của Toyota - TNGA (Toyota New Global Architecture), một khuôn khổ phát triển nhằm mục đích tạo ra những chiếc xe ngày càng tốt hơn. Hiện nhà máy sản xuất 1,33 triệu chiếc mỗi năm.

Như ví dụ về cách công ty đang đóng góp vào việc thực hiện trung tính carbon, Hirofumi Matsuoka đã cho thấy một dây chuyền sản xuất thủ công sử dụng hoàn toàn karakuri, một quy trình không phụ thuộc vào điện và một địa điểm đúc đã loại bỏ thành công nhu cầu về quy mô lớn thiết bị.

Dây chuyền sản xuất thủ công thân thiện với con người

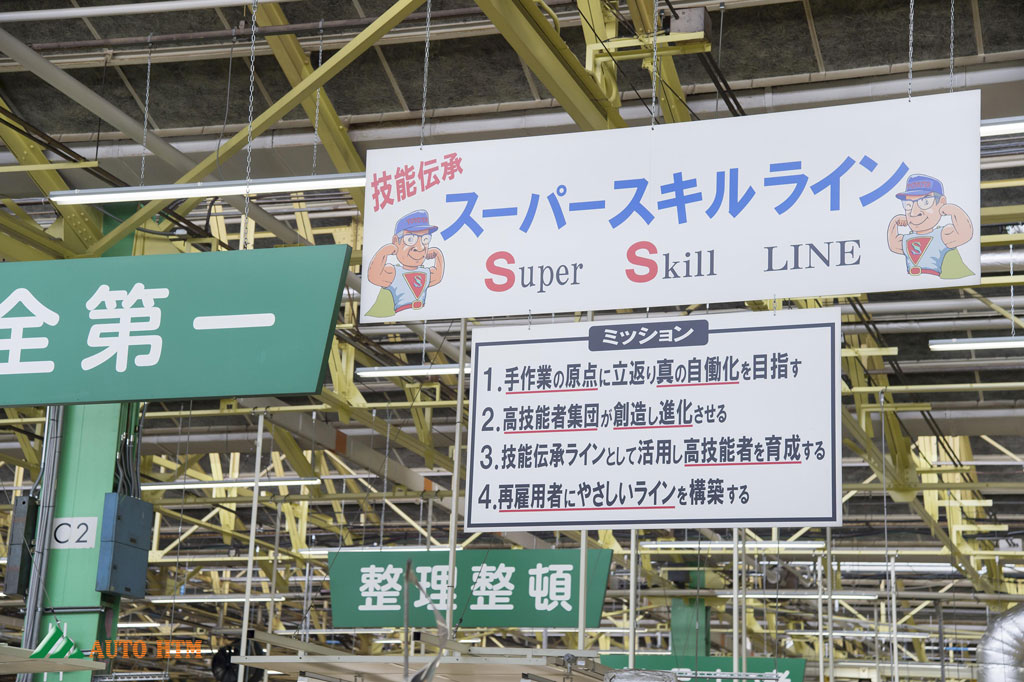

Điểm dừng đầu tiên trong chuyến thăm là dây chuyền sản xuất thủ công được gọi là dây chuyền “Siêu kỹ năng” – SS (Super Skill).

Quay trở lại năm 2013, đón đầu năm 2020 và sự già hóa của lực lượng lao động của nhà máy, dây chuyền này được xây dựng với mục đích tạo ra một nơi làm việc, nơi mà những người lao động cao tuổi được thuê lại có thể quay trở lại làm việc với sự nhiệt tình và năng nổ.

Theo Chuyên gia trưởng Akira Kitada tại bộ phận chế tạo động cơ 1, khi con người già đi, thể lực suy giảm, khiến việc làm ở các vị trí kết nối trực tiếp với dây chuyền sản xuất trở nên khó khăn hơn.

Do đó, trong hầu hết các trường hợp, những người lao động cao tuổi được thuê lại thường sẽ được chuyển sang các công việc bàn giấy trong nhà máy ở những khu vực được kết nối gián tiếp với dây chuyền sản xuất.

Đường dây SS được tạo ra để cho phép mọi người làm việc mà không cần dựa vào sức mạnh thể chất hoặc điện, mà thay vào đó sử dụng cơ chế karakuri, cơ chế di chuyển bằng cách sử dụng trọng lượng của các vật thể. Khi làm như vậy, SS Line cố gắng đảm bảo rằng các kỹ năng, kiến thức và kinh nghiệm của những người lao động lâu năm có thể được sử dụng ở mức tối đa.

Khi khởi động dây chuyền, các chuyên gia kaizen từ các bộ phận khác nhau tại nhà máy, được gọi là “kỹ thuật viên tay nghề cao” đã được tập hợp lại để tự lên kế hoạch và thiết lập bố cục cho toàn bộ quy trình, từ lắp ráp động cơ đến kiểm tra chất lượng trước khi vận chuyển.

Đồ gá (công cụ phụ trợ để định vị và cố định các thành phần và công cụ) và các công cụ cũng được bố trí theo cách tạo điều kiện thuận lợi cho việc vận hành dây chuyền.

Luôn có tối đa ba kỹ thuật viên tay nghề cao túc trực để giám sát các hoạt động và thực hiện các cải tiến đối với bất kỳ quy trình làm việc nào có vẻ gây khó khăn.

Điều quan trọng không phải là lắp thêm máy móc, thiết bị một cách mù quáng mà là thay thế chúng một lần bằng những cơ chế đơn giản dựa trên thao tác thủ công.

Kazuyuki Nishio, Giám đốc bộ phận chế tạo động cơ 1, giải thích tầm quan trọng của sáng kiến này: “Hành động của mọi người là đơn giản nhất và ít lãng phí nhất. Việc đơn giản hóa một quy trình và tự động hóa nó sẽ giúp giảm chi phí và cũng làm cho một thứ gì đó ít có khả năng bị hỏng hơn, và ngay cả khi nó bị hỏng, nó cũng dễ dàng sửa chữa ”.

Mặc dù ban đầu dự án này dành cho những người lao động cao tuổi được thuê lại, nhưng ngày nay, dự án này đã giúp nhiều người khó khăn về thể chất làm việc dễ dàng hơn, và nó cũng đóng một vai trò trong sự đa dạng nhân sự của nhà máy.

Có thể nói, dòng sản phẩm này thực sự thể hiện mục tiêu của hệ thống sản xuất Toyota - TPS (Toyota Production System) của Chủ tịch Akio Toyoda là “làm cho công việc của người khác trở nên dễ dàng hơn”.

Tăng cường giao tiếp bằng mắt giữa các kỹ thuật viên

Có rất ít vật dụng treo trên trần nhà cũng tạo nên ấn tượng lâu dài đối với Tuyến SS là tạo nên “tầm nhìn tốt hơn”. Chuyên gia trưởng Kitada giải thích tầm quan trọng của chế độ xem theo cách này.

“Một đường dây chật chội dẫn đến động lực của những người làm việc ở đó thấp hơn. Đó là lý do tại sao trên dây chuyền này, chúng tôi đã điều chỉnh độ cao của máng để mọi người có thể nhìn thấy khuôn mặt của nhau.

Chúng tôi có thể ngay lập tức xem liệu có bất kỳ quy trình nào bị dừng lại không, công việc có trôi chảy không và mọi thứ có hoạt động bình thường hay không hay có điều gì bất thường hay không. ”

Một khía cạnh khác giúp cải thiện tầm nhìn là thiết bị và máy móc không có mái che.

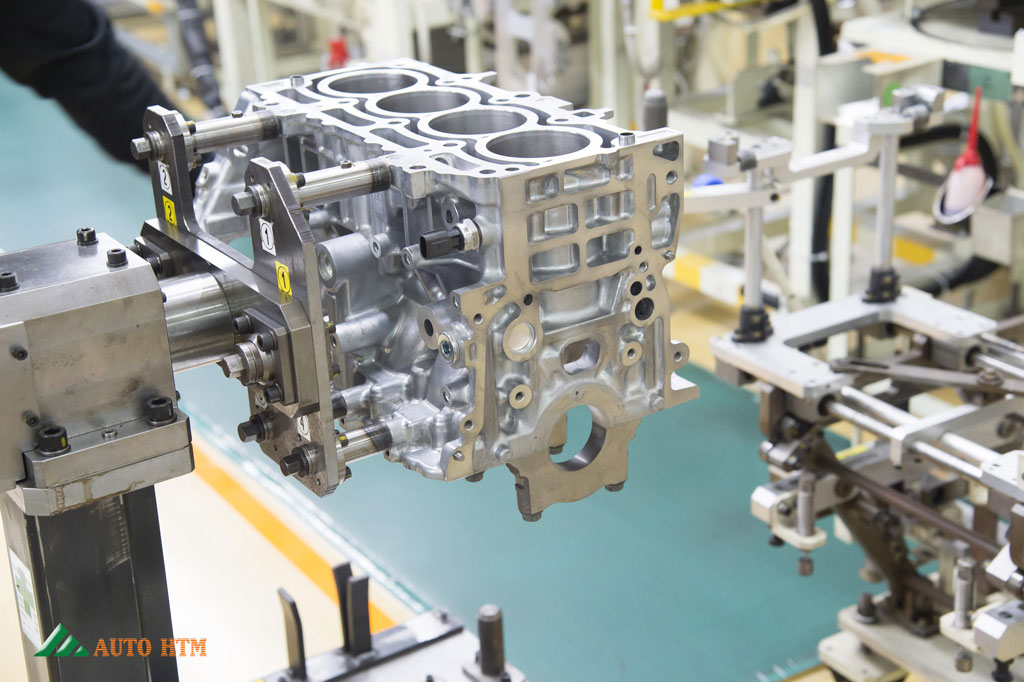

Các thành phần động cơ rất nặng. Khối xy-lanh và đầu xy-lanh, tạo nên khung của động cơ, có trọng lượng lần lượt là 20 kg và 10 kg.

Khi bạn cần chuyển các bộ phận như vậy sang đồ gá khác, hoặc thay đổi chiều cao hoặc hướng của chúng và sau đó chuyển chúng sang quá trình tiếp theo, bạn thường cần thiết bị có khả năng tác dụng một lực lớn.

Tuy nhiên, điều này có nghĩa là các đường nhìn sẽ bị chặn do việc sử dụng máy móc có dây để nâng chúng lên và cũng cần có các tấm che để ngăn ngừa thương tích.

Bằng cách kết hợp các cơ chế karakuri, có thể cải thiện các hoạt động này để có thể thực hiện chúng chỉ với một lần chạm. Vì bây giờ chúng có thể được di chuyển mà không cần tác dụng một lực lớn, các vấn đề an toàn cũng được giải quyết, nghĩa là không còn cần đến các tấm che nữa.

Đơn giản phương pháp kiểm tra bằng Super Skill

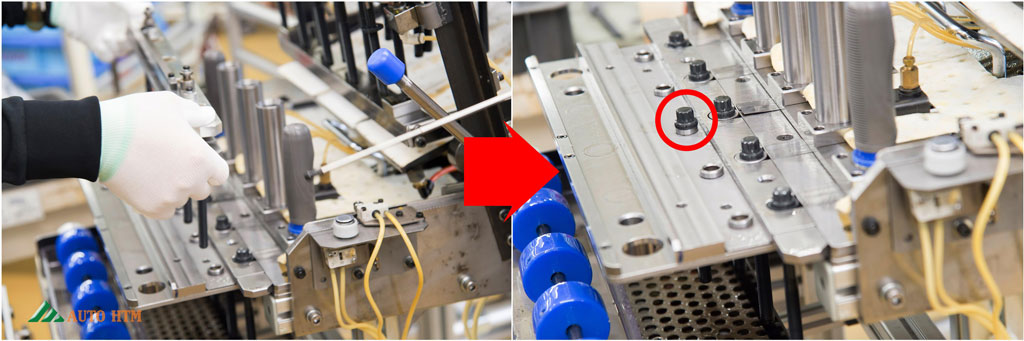

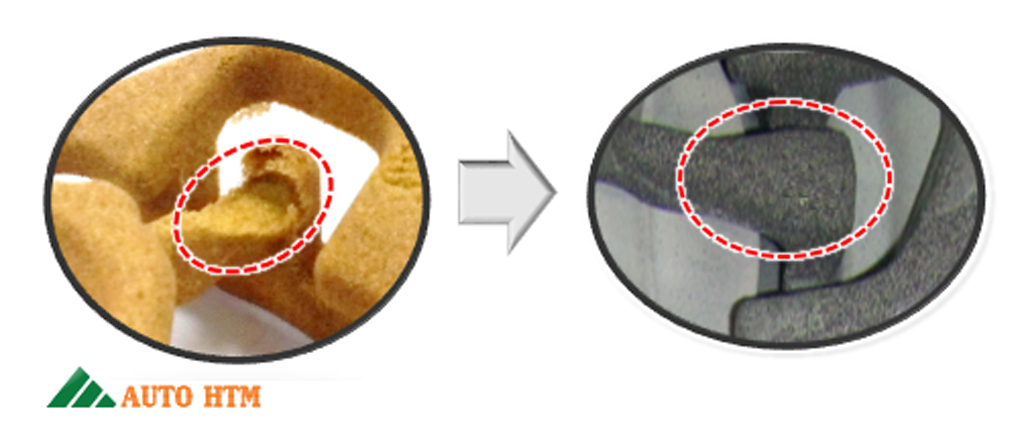

Một ví dụ cuối cùng về sáng kiến kaizen cố gắng đơn giản hóa và hợp lý hóa thông qua các cơ chế karakuri là kỹ thuật loại bỏ vòng đệm bị thiếu trên bu lông đầu.

Bu lông đầu là bộ phận dùng để nối liền khối xy lanh và đầu xy-lanh, tuy nhiên nếu ai đó quên gắn vòng đệm thì bu lông đầu dễ bị lỏng dẫn đến động cơ có thể chạy không bình thường. Đồ gá trong ảnh dưới đây đã giải quyết vấn đề quên lắp vòng đệm.

Cơ cấu này là cơ cấu mà vòng đệm và bu lông đầu được đặt, nâng lên và cố định trên động cơ, nhưng nếu không có vòng đệm thì không thể nắm được bu lông và thay vào đó, chúng vẫn ở nguyên vị trí cũ.

Đây là một cơ chế cực kỳ đơn giản, nhưng nó dễ dàng làm cho sự bất thường trở nên rõ ràng, cho phép ngăn ngừa sai lầm. Matsuoka giải thích tầm quan trọng của cơ chế này theo cách này:

“Nếu chúng tôi sử dụng các trang thiết bị như tia laser hoặc máy ảnh để xác nhận xem vòng đệm có ở đúng vị trí hay không. Sau đó, chúng tôi cũng sẽ cần các cảm biến để kiểm tra xem tia laser hoặc máy ảnh có hoạt động bình thường hay không. Nói cách khác, nó tạo ra một tình huống mà chúng ta cần phải kiểm tra hai lần, kiểm tra của kiểm tra.”

Một khi bạn bắt đầu với tự động hóa thì công việc sẽ nhiều hơn. Bạn càng làm nhiều, mọi thứ càng trở nên phức tạp hơn, và cả chi phí và điện năng tiêu thụ đều có xu hướng tăng lên. Nếu các cơ chế karakuri có thể được sử dụng thay thế như trong ví dụ này, nó sẽ loại bỏ sự cần thiết phải kiểm tra như vậy.

Thay vì ngay lập tức cố gắng tự động hóa một thứ gì đó, đôi khi tốt hơn là bạn nên thực hiện một bước để làm cho nó đơn giản hơn hoặc hợp lý hơn. Trên Tuyến SS, bạn có cảm giác thực sự rằng kiến thức và sự khôn ngoan của nơi làm việc Toyota đang giúp tiến tới trung tính cacbon.

Một quá trình chịu trách nhiệm cho 1/4 lượng khí thải CO2

Tiếp theo trong chuyến thăm là dây chuyền đúc, nơi kim loại nóng chảy được đổ vào khuôn và tạo hình.

Năm 2020, nhà máy Kamigo là nhà máy phát thải CO2 lớn thứ ba trong số tất cả các nhà máy Toyota tại Nhật Bản, sau nhà máy Tahara sản xuất xe và Nhà máy Tsutsumi.

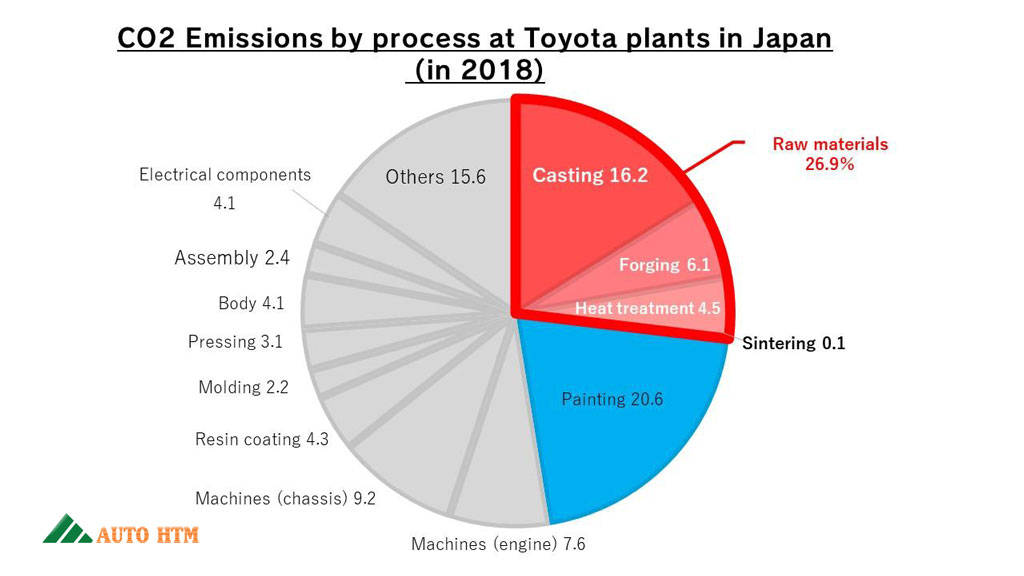

Lý do đằng sau lượng khí thải này là do Kamigo là nơi có các cửa hàng (quy trình) nguyên liệu chính, nơi sản xuất các thành phần kim loại bằng cách sử dụng nhiệt, chẳng hạn như đúc và xử lý nhiệt.

Nhìn vào lượng khí thải CO2 trong năm 2018 theo quy trình, có thể thấy rằng nguyên liệu thô thực sự chiếm 1/4 lượng khí thải trong tất cả các nhà máy của Toyota. Trong số tất cả các nguyên liệu thô, quá trình chịu trách nhiệm về lượng khí thải lớn nhất là đúc.

Mặc dù đúc là một quá trình sử dụng khối lượng lớn năng lượng trong lò sưởi điện và khí đốt, nhưng thực tế đã đạt được những cải tiến giúp giảm lượng khí thải CO2 hàng năm khoảng 1.800 tấn, hoặc tương đương với lượng khí thải hàng năm của 600 hộ gia đình.

Thách thức của động cơ hiệu suất cao giảm đáng kể khí thải CO2

Giải quyết thách thức của động cơ hiệu suất cao dẫn đến giảm đáng kể lượng khí thải CO2. Đó là vào năm 2016 khi Nhà máy Kamigo bắt đầu nỗ lực sản xuất động cơ TNGA.

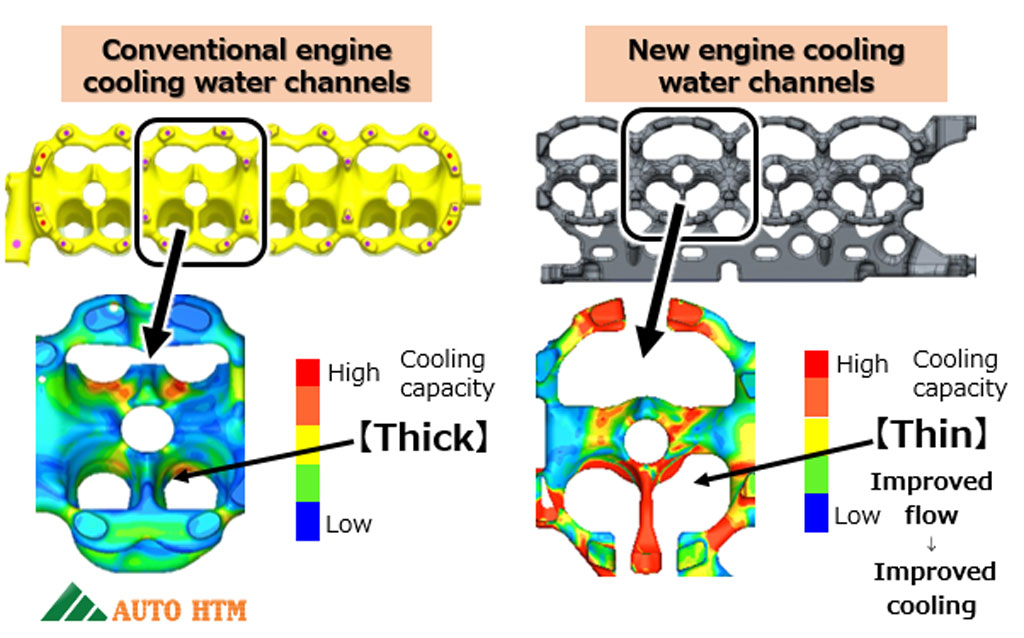

Để đạt được cả hiệu quả sử dụng nhiên liệu cao và sản lượng điện cao, điều cần thiết là phải đạt được hiệu suất nhiệt đẳng cấp thế giới. Điều này đòi hỏi những cải tiến trong chức năng làm mát của đầu xy-lanh 1.

1: Một thành phần chính ảnh hưởng đến hiệu suất và độ tin cậy của động cơ, đồng thời tạo ra hình dạng của các bộ phận được sử dụng để nạp, thải và buồng đốt.

Cụ thể, điều này có nghĩa là áo nước, mà chất làm mát đi qua, phải đi qua rất gần buồng đốt và cửa xả, nơi có nhiệt độ cao nhất.

Với mục đích này, cần phải có một khuôn (hoặc lõi) cát mỏng, có lưới phức tạp. Tuy nhiên, sử dụng quy trình đúc vỏ thông thường 2, không thể lấp đầy mọi ngóc ngách của khuôn kim loại bằng cát để tạo lõi.

2: Một quá trình trong đó cát trộn với nhựa (vật liệu hữu cơ), đóng vai trò như một chất kết dính, và hexamine, là một chất gia tốc làm cứng, được đặt vào khuôn và sau đó nung cứng để tạo ra lõi.

Hơn nữa, trong quá trình sản xuất này, nhựa lẫn trong cát tan chảy khi các lõi được tạo ra, tạo ra khói, bụi và mùi hăng nồng. Những chất thải này được đưa đi qua các ống dẫn và được gom lại trong một máy khử mùi liền kề với tòa nhà để làm sạch, nhưng chiều cao của máy khử mùi tương đương với một tòa nhà bốn tầng.

Máy bơm và quạt của thiết bị khử mùi này yêu cầu lượng điện sử dụng hàng năm lên tới 1,2 triệu KWh.

Đây là nơi mà phương pháp sử dụng “thủy tinh nước” vô cơ làm chất liên kết cho các lõi được xác định để sử dụng.

Khi cốc nước này và chất hoạt động bề mặt, một chất cũng được sử dụng trong dầu gội đầu, được trộn với cát, chúng sẽ tạo ra một kết thúc giống như mousse bông mịn.

Việc phát triển một quy trình mới tận dụng đặc tính này giúp cho cát có thể trải đều đến tận các cạnh của khuôn, ngay cả trong các khuôn mỏng, có hình dạng phức tạp. Đây là bước đột phá đáp ứng các yêu cầu về hiệu suất đối với động cơ TNGA.

Bằng cách thay đổi vật liệu được sử dụng làm chất kết dính, lượng khói tạo ra có thể giảm đáng kể xuống còn 1/100 mật độ khói trước đó và mùi giảm xuống 1/115. Điều này cũng loại bỏ nhu cầu về ống dẫn của máy khử mùi và lượng CO2 cần thiết để đúc ra một đầu xy-lanh đơn có thể giảm khoảng 1,8kg.

Quy trình mới này đang được sử dụng để sản xuất 1 triệu đầu xy-lanh để sử dụng cho động cơ TNGA được sản xuất tại Nhà máy Kamigo, dẫn đến việc giảm khoảng 1.800 tấn 3 CO2 hàng năm chỉ riêng tại Nhà máy Kamigo, tương đương với lượng khí thải CO2 hàng năm của 600 hộ gia đình. .

3: Giá trị kết hợp bao gồm cả hiệu quả của việc đúc lò tái sinh cát được mô tả dưới đây.

Thêm hiệu ứng ở các nhà máy khác trên thế giới, với 2,7 triệu đầu xy-lanh được sản xuất theo phương pháp này, khối lượng giảm CO2 sẽ là 4.800 tấn.

Với việc giảm đáng kể lượng khí thải CO2, quá trình này không chỉ được thực hiện trong các nhà máy của Toyota, mà công nghệ này cũng đã bắt đầu được triển khai bên ngoài nhà máy Toyota.

Các lò tái sinh có khả năng được triển khai ở nước ngoài khi cần thiết

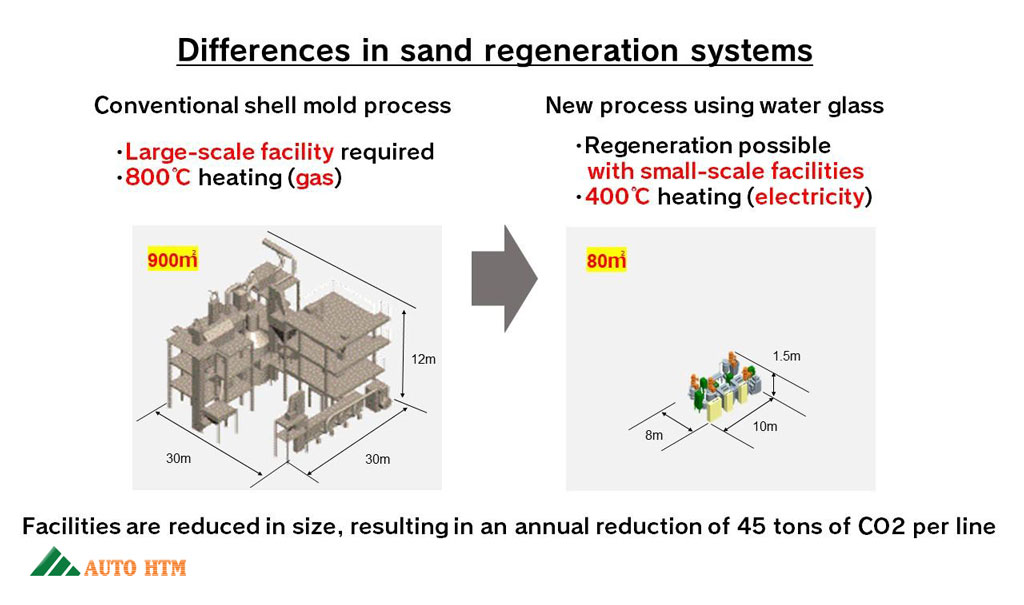

Sự thay đổi đối với chất kết dính được sử dụng trong sản xuất lõi cũng đã mang lại một sự thay đổi khác, trong các lò tái sinh được sử dụng để tái chế cát.

Các lò này thường sử dụng khí đốt để đốt cháy các vật liệu hữu cơ bám trên cát. Tuy nhiên, thủy tinh nước có thể được tách ra khỏi cát bằng cách đun nóng nó ở nhiệt độ thấp bằng cách sử dụng điện, giúp giảm lượng năng lượng sử dụng.

Cho đến nay, mỗi tòa nhà tại nhà máy đều yêu cầu lò nung khổng lồ cao 12 m của riêng mình, nhưng sử dụng phương pháp mới này có nghĩa là thiết bị đó có chiều cao 1,5 m nhỏ gọn và một nhà máy có thể được lắp đặt trên mỗi dây chuyền sản xuất.

Sự thay đổi này đã làm giảm hơn nữa lượng khí thải CO2 hàng năm xuống 45 tấn mỗi dây chuyền, nhưng những lợi ích còn nhiều hơn việc giảm khí phát thải CO2.

Giám đốc Tập đoàn Hiroaki Matsuoka là người hướng dẫn các cơ sở đúc tại nhà máy, và ông đã nói thêm nhận xét này về tác động của những thay đổi.

“Từ trước đến nay, chúng tôi luôn phải thu gom cát từ xung quanh nhà máy tại một địa điểm, nhưng do các cơ sở tái sinh đã giảm quy mô nên có thể bố trí một đơn vị bên cạnh mỗi tuyến, giúp tiết kiệm chi phí vận chuyển. Ngoài ra, trước đây, cần phải xây dựng một lò tái sinh rất lớn, ngay cả khi quy mô sản xuất nhỏ. Tuy nhiên, hiện nay nhờ có thể giảm quy mô của các cơ sở tái sinh, ngay cả khi triển khai chúng cho các nhà máy ở nước ngoài, chúng tôi có thể chỉ cần tăng cơ sở vật chất đến mức mà quy trình yêu cầu, phù hợp với hoạt động sản xuất. Điều này cũng giúp chúng tôi giảm chi phí.”

Loại bỏ khói bụi làm thay đổi diện mạo nhà máy

Như đã đề cập ở trên, chỉ cần thay đổi chất kết dính được trộn với cát là có thể loại bỏ các thiết bị khác nhau khỏi dây chuyền đúc mà cho đến lúc đó vẫn được coi là một tính năng tiêu chuẩn và cần thiết.

Đặc biệt, do sự biến mất của các ống dẫn được sử dụng để che trần nhà máy, dây chuyền mới đã trở nên sáng sủa hơn nhiều so với lần so với hệ thống cũ.

Ngoài ra, việc làm cho cát thành một chất giống như mousse có nghĩa là không còn khói bụi cát bay và mùi hăng cũng đã được loại bỏ, điều này đã làm cho môi trường làm việc thoải mái hơn, không cần khẩu trang trước đây vì khói và mùi.

Miyu Okada, một nhân viên đã làm việc tại Nhà máy Kamigo được bốn năm, nói về ấn tượng của cô ấy về những thay đổi. “Trước khi được phân công vào đây, tôi được biết dây chuyền đúc tối tăm, bẩn thỉu, vất vả. Tuy nhiên, tôi đã thấy nó trở nên sáng sủa và sạch sẽ hơn nhiều so với những gì tôi từng mong đợi,”cô nói.

Thay đổi vật liệu có thể làm thay đổi ấn tượng về toàn bộ nhà máy. Các sáng kiến hướng tới trung tính cacbon của nhà máy đúc đã đi kèm với những thay đổi hữu hình có thể nhìn thấy và ngửi thấy.

Triết lý độc đáo của Toyota dẫn đến trung tính cacbon

Bài báo này đã chỉ ra nhiều cách tiếp cận được áp dụng tại nhà máy Kamigo để giảm lượng khí thải CO2, từ những cải tiến sử dụng cơ chế karakuri để giải quyết những thách thức cụ thể của nhà máy, đến những đổi mới về vật liệu và công nghệ sản xuất.

Tuy nhiên, không có sáng kiến nào trong số này ban đầu nhằm đạt được tính trung hòa của cacbon.

Chúng được thực hiện ban đầu để tạo ra một đường dây “thân thiện với mọi người” cho những người làm việc tại nhà máy và để nhận ra những cải tiến “thân thiện với chi phí” cho cả công ty và khách hàng. Mỗi sáng kiến trong số này đều dẫn đến một cách tiếp cận “thân thiện với môi trường” cũng sẽ dẫn đến trung tính cacbon.

Bạn có thể nói rằng triết lý về kaizen xuyên suốt tất cả các khu vực tại các địa điểm sản xuất của Toyota là kết nối với sự trung tính của cacbon.

Nhà máy Kamigo là nhà máy mẹ sản xuất động cơ toàn cầu và có sứ mệnh thúc đẩy các sáng kiến kaizen toàn cầu, tiếp tục không ngừng hướng tới một tương lai không khí cacbon đã được hình dung.

AUTO HTM SERVICE

.png)

THÔNG TIN LIÊN HỆ

CÔNG TY TNHH AUTO HTM – ĐẠI LÝ DỊCH VỤ ỦY QUYỀN DENSO TP. HCM

► Địa Chỉ: C7/27C2 Phạm Hùng, Bình Hưng, Bình Chánh, TP. HCM

► Mobile: 0909 666 392

► Tel: 028 3758 3113

► Fax: 028 3758 3119

► Email: contact@auto-htm.com

© 2020 Công ty TNHH AUTO HTM

TOYOTA ĐIỆN KHÍ KHÓA Ô TÔ CON TRUNG HÒA KHÍ CACBONIC

TOYOTA ĐIỆN KHÍ KHÓA Ô TÔ CON TRUNG HÒA KHÍ CACBONIC