Hotline: 0909 666 392

Giờ mở cửa: 7:30 - 17:30 (Thứ 2 - Thứ 7)

Tiếp nhận yêu cầu

.jpg)

Nhận định về hệ thống sản xuất tinh gọn của Toyoda Sakichi người Nhật và hệ thống sản xuất hàng loạt của Henry Ford người Mỹ.

Ngày nay, trong nền kinh tế hội nhập, sự cạnh tranh luôn diễn ra gay gắt trên toàn bộ thị trường từ chất lượng, từ giá cả sản phẩm đến cách thức phục vụ, thậm chí là các dịch vụ hậu mãi, quan tâm khách hàng được hầu hết các doanh nghiệp đề cao và chú ý hơn.

Đối với các Công ty lớn, khách hàng không những được coi là “thượng đế” mà còn được xem như là đối tác cùng chia sẽ lợi ích chiến lược. Cũng chính vì lý do đó các doanh nghiệp đã đặt vấn đề “giá trị sản phẩm theo góc độ của khách hàng” làm mục tiêu trong sản xuất.

Hệ thống sản xuất hàng loạt của Henry Ford

Henry Ford – người sáng lập hãng xe ô tô Ford – cha đẻ của cách thức sản xuất hàng loạt, được xem đã có công xã hội hóa ô tô tại Mỹ. Đầu những năm 1900, xe ngựa được sử dụng là phương tiện giao thông chủ yếu. Ô tô đã được biết đến, nhưng còn quá đắt, phức tạp và hầu như bị người ta hoài nghi về khả năng của nó. Nhưng rồi có một người đã làm thay đổi những nhận thức đó về ô tô. Đó là Henry Ford, người đã nhìn ra cơ hội tạo ra một chiếc xe dành cho đại chúng.

Nước Mỹ nhanh chóng tràn ngập ô tô trên đường phố khi những chiếc ô tô được Henry Ford sản xuất đại trà gia nhập thị trường với giá rẻ. Bản chất của cách thức này là sản xuất số lượng lớn sản phẩm với hiệu quả chi phí thấp. So với việc lắp ráp thủ công, dây chuyền này đã tiết kiệm thời gian sản xuất từ 12,5 giờ xuống còn 2,7 giờ. Henry Ford đã đưa ra các phương pháp sản xuất xe với số lượng lớn và quản lý công nghiệp trên quy mô lớn, đặc biệt là các dây chuyền lắp ráp di động, đó chính là nguyên nhân Ford luôn dẫn đầu thị trường ô tô trong nhiều thập niên liền với mẫu sản phẩm ô tô “Model – T siêu rẻ”.

Phương pháp sản xuất hàng loạt được xem như là cách mạng của cách thức sản xuất, đưa con người tiến gần hơn đến việc tối ưu hóa trong sản xuất, nó mang lại giá trị hết sức to lớn cho loài người, thậm chí đến ngày hôm nay, giá trị ấy vẫn tồn tại và được áp dụng. Phương pháp sản xuất hàng loạt có chi phí cho công nhân lớn, nghĩa là chi phí cho việc đào tạo và thuê công nhân có tay nghề cao. Bên cạnh đó các bộ phận sản xuất khá phức tạp gắn liền với quy trình sản xuất và yêu cầu kỹ thuật cao, kéo theo việc tổ chức sản xuất thường phức tạp, sản phẩm tồn kho trong quá trình sản xuất lớn.

Vấn đề đồng bộ hóa giữa các bộ phận, phân xưởng được xem là thách thức lớn gây gián đoạn trong quá trình sản xuất. Cách thức này thường phù hợp với các ngành cơ khí, điện dân dụng, dệt may, …với tính chuyên môn hóa cao, quá trình sản xuất sản phẩm tương đối ổn định, lặp đi lặp lại nên năng suất thường cao, làm giảm giá thành của sản phẩm.

Tuy nhiên, phương pháp sản xuất hàng loạt thật sự không giải quyết triệt để “giá trị sản phẩm theo góc độ của khách hàng”, khi chỉ chú trọng nâng cao giá trị sản phẩm thông qua việc sản xuất số lượng lớn sản phẩm.

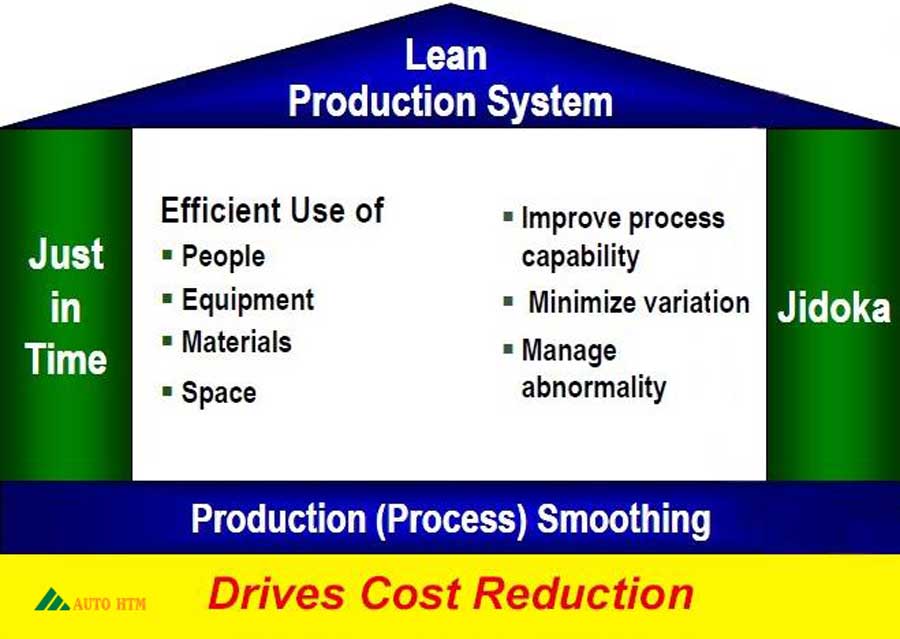

Hệ thống sản xuất tinh gọn của Toyoda Sakichi

Cuối thế chiến II, Toyoda Sakichi, người sáng lập ra công ty kéo sợi và dệt vải tại Nhật Bản cũng mơ ước có thể cung cấp xe ô tô cho công chúng như giấc mơ của Henry Ford 30 năm về trước. Cùng với cộng sự Taiichi Ohno, Toyoda Sakichi đã đưa ra một hệ thống sản xuất hiệu quả để sản xuất ô tô có chất lượng cao – hệ thống sản xuất tinh gọn Toyota, cơ bản là loại bỏ hoàn toàn các phần dư thừa trong sản xuất. Theo phương pháp sản xuất này, mục tiêu là không phải hạ giá thành phẩm thông qua việc sản xuất số lượng nhiều, mà vấn đề cốt lõi được xét đến là "sự lãng phí.

Toàn bộ chu trình sản xuất sản phẩm được đặt trên góc độ xem xét sự lãng phí, tìm hiểu, phân tích, và loại bỏ được sự lãng phí. Sự dư thừa được hạn chế tối đa, bắt đầu ngay từ trước công đoạn sản xuất: vấn đề vận chuyển nguyên vật liệu tối ưu, thời gian chờ các yếu tố đầu vào làm đình trệ sản xuất, …; đến trong quá trình sản xuất: gia công, chế tạo bán thành phẩm, thành phẩm quá mức cần thiết, sản xuất sản phẩm bị lỗi, …; và vẫn hiện diện trong gian đoạn hậu sản xuất: vận chuyển sản phẩm không cần thiết, tồn kho quá mức cần thiết, các động tác thừa làm hao tốn năng lượng, nguồn lực.

Sự tinh gọn, hạn chế dư thừa rất thực tiễn, không chỉ ở những nơi sản xuất mà còn ngay cả khối văn phòng. Tại phân xưởng, tận dụng các công cụ và kỹ thuật để giảm chi phí và thời gian sản xuất đi từ nguyên liệu thô thành các sản phẩm hoàn thiện có thể sử dụng được là điều dễ nhận thấy. Tại các phòng ban chức năng, quá trình sử dụng thông tin rút ngắn, khoảng thời gian từ khi nhận được đơn hàng của khách hàng cho đến khi giao các sản phẩm hoặc chi tiết được loại bỏ mọi dạng lãng phí. Sản xuất tiết kiệm giúp giảm được các chi phí, chu trình sản xuất và các hoạt động phụ không cần thiết, không có giá trị, khiến cho công ty trở nên cạnh tranh, mau lẹ hơn và đáp ứng được nhu cầu của thị trường.

Phương pháp sản xuất tinh gọn - Lean manufacturing

Phương pháp tinh gọn không chỉ loại bỏ dư thừa trong quá trình tạo sản phẩm, trong toàn đơn vị, quan trọng hơn là tạo nên được Văn Hoá Tinh Gọn, Con Người Tinh Gọn trong toàn hệ thống, đồng thời tạo động lực cho sự phát triển nhân sự tại công ty, sự tinh gọn kích thích tư duy, sáng tạo của người lao động về các sáng kiến, cải tiến trong sản xuất, thậm chí cả trong phương pháp quản lý nhằm hạn chế lãng phí, thúc đẩy lao động. Đó là hiệu quả mang tính chất xã hội to lớn.

Để tạo cơ hội triệt để cho việc phát hiện và loại bỏ những lãng phí này, cần thiết phải tuyên truyền và thực hiện rộng khắp nhà máy, đặc biệt là chú trọng việc học bằng thực tiễn hơn là việc học trên lý thuyết.

Sau 30 năm, rõ ràng Toyoda Sakichi đã được thừa hưởng rất nhiều từ tư tưởng Henry Ford trong kinh nghiệm sản xuất với cùng ước mơ về ô tô, xã hội lại được nâng thêm một bước về phương thức sản xuất không chỉ trong công nghiệp mà trên mọi lĩnh vực.

Phương thức sản xuất tinh gọn thật sự mang lại sự thành công cho Toyoda nói riêng và lợi ích cho xã hội nói chung khi nhấn mạnh triết lý về “Gía Trị Sản Phẩm Theo Góc Độ Của Khách Hàng”, cũng bởi vì lý do đó mà trong các thập niên vừa qua, hãng Toyota luôn dẫn đầu trong thị trường ô tô trên toàn thế giới, đó là minh chứng rõ ràng nhất để các nhà lãnh đạo muốn thành công trong tương lai cần phải xây dựng cho chính mình, cho công ty và cho người lao động một Nền Văn Hoá Tinh Gọn ./.

AUTO HTM SERVICE

.png)

THÔNG TIN LIÊN HỆ

CÔNG TY TNHH AUTO HTM – ĐẠI LÝ DỊCH VỤ ỦY QUYỀN DENSO TP. HCM

► Địa Chỉ: C7/27C2 Phạm Hùng, Bình Hưng, Bình Chánh, TP. HCM

► Mobile: 0909 666 392

► Tel: 028 3758 3113

► Fax: 028 3758 3119

► Email: contact@auto-htm.com

© 2020 Công ty TNHH AUTO HTM